CASE1

「製造業DX」

概要

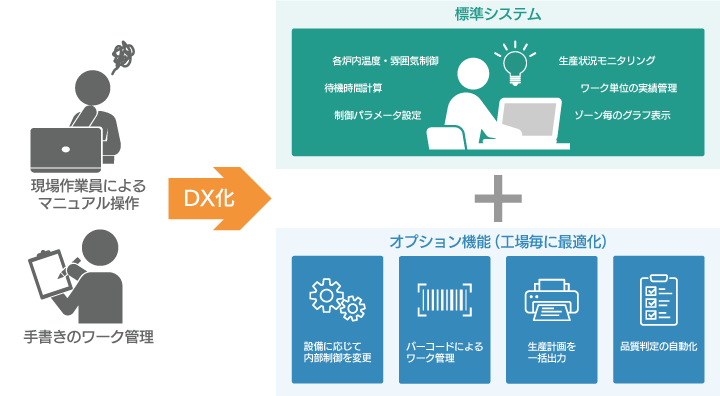

某サプライヤー企業向け「製造業DX」は、熱処理炉の温度調整等の制御、ワーク管理、生産管理、帳票出力を、パッケージ化されたシステムで実現します。

従来、作業者が熱処理炉の制御やワーク管理を手動で行っていましたが、生産時に発生しうるヒューマンエラーが問題となっていました。

現在、投入から排出までの各制御をPC画面から一括して行うことにより、誤設定や誤投入を未然に防ぎ、ヒューマンエラーを最小限に抑えることができています。

| 背景・課題 | 工場毎に個別で最適化された熱処理炉の制御システムを導入していました。会社全体で見ると多様な形態のシステムを併用していることになり、作業者が工場を移動した際にオペレーションの違いに苦労するといった問題がありました。 全体最適化を図るため、工場毎の特殊仕様をオプション化し、全工場共通の標準システムを構築する流れとなりました。 |

| 取組内容 | 熱処理炉システムを導入する際、従来のシステムを工場毎に調査し、作業者に馴染みのある操作性を目指した画面の共通化を行いました。 ベースとなる標準システムをSCADA(FA-Panel)で作成し、今後のラインの設備変更等にも柔軟に対応できるようにしました。 |

| 工夫 | 工場毎の特殊仕様をオプション化したことにより、操作性に統一感を持たせた上で、工場毎に最適化したシステムの導入が可能となりました。 オプションの内容としては、熱処理炉の内部制御の変更、従来のものと冗長性を持たせたバーコードによるワーク管理、ワークの予約内容を一括でラベル出力、生産結果を基に品質判定結果を出力など、多岐に渡ります。 |

| 成果 | ベースとなる標準システムを統一したことで、横展開がしやすくなりました。 同様の特殊仕様を他工場で採用する際、特殊仕様をオプション化していることにより、一から再構築した場合と比べてコストを抑えた提案が可能となりました。 操作性が近いシステムのため、作業者への操作方法の展開がスムーズになり、新工場立上げ時の作業効率が飛躍的に上がりました。 |

CASE2

「自動車部品工場IoT」

概要

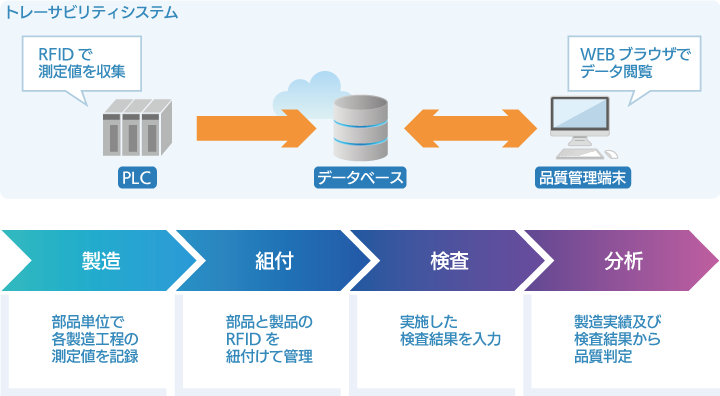

某自動車メーカー向け「工場IoT」は、各部署で個別管理していた各種データを一元管理することができ、部署間にまたがる情報共有の基盤とし、トレーサビリティを容易に行うことを目的として構築しました。

- 部品単位でのデータ管理ができるようRFIDを採用

- 各設備からのデータ収集をPLCで対応

- データ管理を実施するため、データベースSQL Serverを導入

- データ閲覧をWEBブラウザで実施

| 背景・課題 | 各部署での生産データや品質データなど、管理方法が煩雑化されていたので、部品単位でのデータ管理を行うことが急務とされていました。 将来的な設備改造も視野に入れる必要があるため、データの追加・変更といった編集を容易にする必要がありました。 |

| 取組内容 | 各部署とヒアリングを行い、収集データについて、取りまとめました。 機密性を確保するため、今回はインターネット上ではなく、工場内のイントラネット上のみで閲覧可能とするようにしました。 また、ユーザによって操作可能レベルを分けることでデータの堅牢性を保持しました。 |

| 工夫 | データの羅列では分かり辛い箇所があるため、データ内容に合わせて一部グラフ表示を導入することで、視認性を高めました。 データをCSV形式でダウンロードできるようにしたことにより、各部署で別途利用することを可能としました。 外部端末へ定期バックアップを行うことで、サーバーが故障した際の早期復旧を実現しました。 |

| 成果 | 各部署でフォーマットが違うデータをマスタ管理することで、煩雑化していた管理を一元管理することができました。 管理者に限って、データ編集ソフトの使用権限を付与することで、今後の設備改造が容易に対応できるようにしました。 データ閲覧を専用ソフトではなく、WEBブラウザを採用したことにより、トレーサビリティを容易に行うことが可能となりました。 |